新材料行业传统生产模式的快速数字化、智能化转型应用

一、需求背景

某膜材料公司为推进国家新材料生产数字化能力突破而进行项目初步试点,南京某材料研究院是膜材料公司的运营管理部门。项目分为三阶段建设,此次选择的试点项目于 2020 年启动,是国内数字化程度 最高的滤纸产线,疫情期间火神山、雷神山医院所有医用空调滤纸均由该线生产提供。 项目围绕新型工业互联网产线转型和数字化转型要求进行设计和规划。时间紧任务重,客户内部主要 为工程设计人员,没有专业的信息化项目开发和交付团队。希望数睿数据提供业务场景与设计,通过产品能力进行快速配置实现,完成项目建设目标。

![]()

二、解决方案

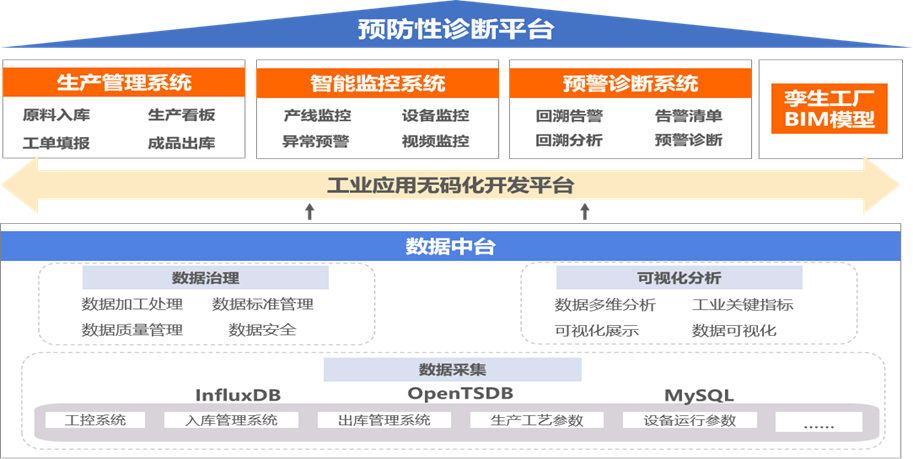

经过双方产品以及方案交流后,前期选择膜材料公司 24 产线项目进入验证工作,针对该次验证,某 材料研究院各部门各条线人员全程配合,成立联合项目组,推进该项目验证。1 个月内完成系统平台的初 步建设,投入测试使用;产线工作完成后,对产线各工艺工段进行数据检测大屏建设,增强各工段数字化 管控能力,两周内完成 7 大工艺工段的监管大屏内容建设。 基于数据驱动的无码化软件装配平台,通过生产线装配模式“开发”软件,快速构建针对膜材料产线的 生产-监控-预警全流程的“预防性诊断平台”,实现传统工业生产线预测和管理自动化、数字化。

• 生产管理:对接 IoT 终端设备自动采集生产线运行数据,提供智能数据表单填报、物料管理信息。

• 智能监控:集中化管控全线生产设备、人员、物料和产品等状态,做到生产线“可视、可控、可管”。

• 预警诊断:对各项运行数据进行全面分析、特征趋势预警,构建设备故障预测预警模型,有效预测诊 断设备问题。

![]()

三、功能场景

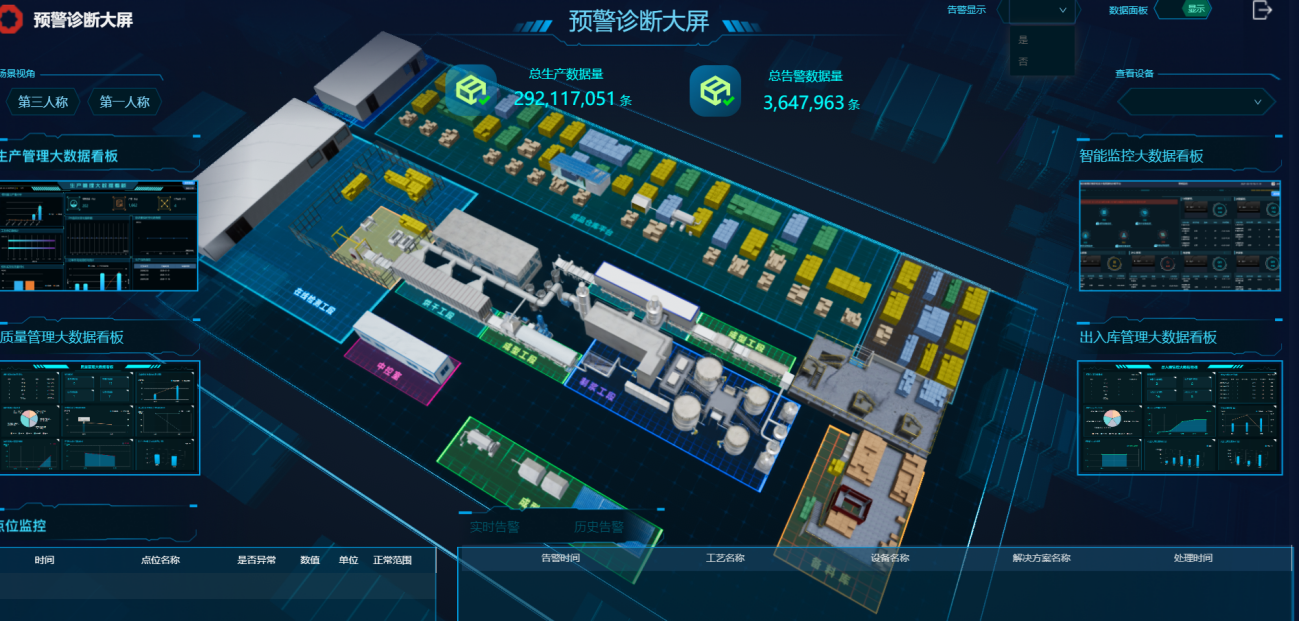

1、数据信息可视化 从数据中台的多端设备数据采集,到数据处理,集成可视化管理,到应用层根据业务属性定义指标进 行实时监测,实时检测数据可供多角色业务人员可视化分析。

2、3D 仿真能力+大屏集成能力 接入 3D 模型,支持工厂设备仿真化展示,多维大屏集成能力指的是一个大屏中可以集成其他业务大 屏,在一个大屏上统一查看业务可视化分析应用。

3、实时数据推送基于底层实时数据计算引擎,监测实时数据变化,通过消息推送至上层应用,驱动 3D 模型及 2D 组 件状态变化,实现数据驱动模型状态变更,同时支持查看不同时间段数据-模型状态 。

4、2/3D 组件交互联动能力 大屏下拉框组件可根据选择设备参数,透传至 3D 模型,3D 模型根据 2D 组件参数,切换分镜定位至 对应模型显示,实现 2D 组件和 3D 模型的交互联动能力。

5、复杂表单+逻辑处理 填报表单支持包含多种组件组合,通过主子表逻辑实现数据资产多表查询、存储,通过逻辑控制实现 提交后判断并处理。

6、视频源接入 数据大屏接入视频源,达到实时监控的能力,支持视频源抽象为组件化管理,通过组件化管理控制设 备监控开启/关闭,实现远程操控、监控能力。

7、设备运行状态的指标监控 通过数据可视化分析仪+列表管理,组装至数据大屏,支持实时监控设备状态,并通过大屏处理资产能力进行管理设备。

![]()

四、应用价值

整个过程仅投入 2名人员,1个月完成项目上线工作,得到高度赞许。预防性诊断平台,接入了 42台产线设备数据,共计 134条字段,数据范围覆盖产线 8大工艺工段,15大项功能模块,30天实现软 件交付,产线稳定率提高 60%。

• 设备监测时效得以上升:实时监测全线生产设备运行状态,全面掌握参数波动和异常状态。

• 设备故障概率降低:做到提前预防,减少因设备故障停产造成的损失。

• 人员成本降低:转变传统纸质数据采集手段,提供标准化物料出入库和生产管理填报工具,工作效率 提高。

• 产品质量稳定性提高:集中管控全线设备,充分掌控生产各节点状态。